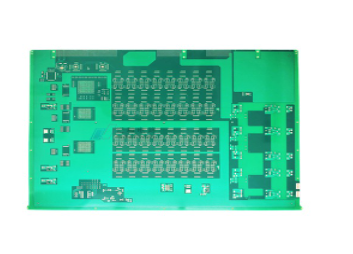

PCB(Printed Circuit Board���,印制電路板)是現(xiàn)代電子設(shè)備的核心組成部分�,其生產(chǎn)技術(shù)與流程的不斷革新�����,推動著電子行業(yè)的快速發(fā)展���。從設(shè)計圖紙到成品電路板����,PCB的生產(chǎn)涉及多個復(fù)雜且精 確的步驟���,本文將概述這一過程中的關(guān)鍵技術(shù)與流程����。

1. 設(shè)計與制圖

EDA軟件應(yīng)用:設(shè)計階段利用電子設(shè)計自動化(EDA)軟件進(jìn)行電路板布局和設(shè)計���,確保電路板的尺寸�����、層數(shù)����、元件排列以及信號路徑的合理性。

設(shè)計規(guī)則檢查(DRC):設(shè)計完成后��,使用DRC工具檢查電路板設(shè)計是否符合制造標(biāo)準(zhǔn)和電氣規(guī)則���,確保設(shè)計的可行性�。

2. 內(nèi)層線路制作

光刻技術(shù):采用激光或紫外線曝光����,將設(shè)計好的線路圖轉(zhuǎn)移到覆銅箔基板上,隨后通過化學(xué)蝕刻去除不需要的銅箔���,形成線路�。

電鍍:對線路進(jìn)行加厚���,以增強導(dǎo)電能力和耐用性����,尤其是在多層板的生產(chǎn)中���,電鍍貫穿孔(PTH)是必不可少的步驟����。

3. 多層板制作

壓合:將多個單層電路板通過半固化片(Prepreg)壓合在一起�,形成多層電路板,確保層間絕緣和導(dǎo)通孔的精 準(zhǔn)對齊����。

鉆孔與金屬化:在多層板上鉆出通孔和盲孔,然后進(jìn)行金屬化處理�,使孔壁導(dǎo)電,實現(xiàn)層間電氣連接���。

4. 表面處理

表面貼裝技術(shù)(SMT):在電路板表面貼裝元件��,相比于傳統(tǒng)的通孔技術(shù)�����,SMT具有更高的密度和更好的性能�����。

表面處理:包括OSP(有機護焊劑)��、HASL(熱空氣整平錫)�����、ENIG(化學(xué)鎳浸金)等����,以保護電路板表面,提高焊接性能��。

5. 組裝與測試

自動插件與焊接:使用自動插件機和回流焊機進(jìn)行元件的精 確安裝和焊接��,提高生產(chǎn)效率和一致性��。

功能測試:完成組裝的電路板需要進(jìn)行電氣功能測試���,確保所有電路和元件工作正常�����。

6. 質(zhì)量控制

AOI(自動光學(xué)檢測):使用高精度相機檢測電路板的外觀缺陷���,如線路斷裂、短路�、錯位等�。

X射線檢測:對于多層板和封裝內(nèi)部的檢測��,X射線能夠穿透電路板�����,檢查隱藏的焊接質(zhì)量和內(nèi)部結(jié)構(gòu)���。

7. 包裝與物流

防靜電包裝:使用防靜電袋和托盤包裝電路板,以防止靜電損壞�。

物流管理:確保成品電路板安全、準(zhǔn)時地送達(dá)客戶手中����,跟蹤物流狀態(tài),保證供應(yīng)鏈的順暢��。

隨著科技的進(jìn)步��,新的材料���、工藝和自動化技術(shù)正在不斷引入���,以提高生產(chǎn)效率���、降低成本并提升產(chǎn)品質(zhì)量。制造商們持續(xù)探索和采用先進(jìn)的生產(chǎn)技術(shù)�,以應(yīng)對日益增長的市場需求和不斷變化的技術(shù)挑戰(zhàn),確保電子設(shè)備的高性能和可靠性����。?