?

孔金屬化是PCB線路板制程中最重要的工序,本文就一種漸薄類型的孔無(wú)銅表現(xiàn)形態(tài)�,簡(jiǎn)要分析成因���,并提供解決方案。

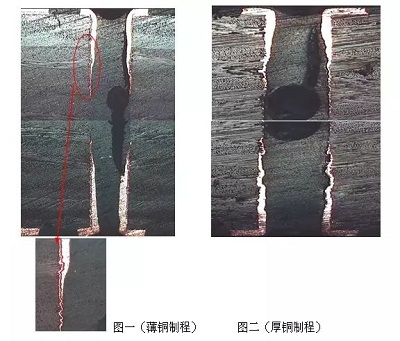

漸薄類型的孔無(wú)銅均有一共性�,即:孔內(nèi)銅層從孔口至孔中央逐漸減薄,直至銅層消失�。具體圖片如下:

孔無(wú)銅的誤判:

1、錫光劑深鍍(走位)能力差而致電錫不良����;

2、PTH異常����,孔內(nèi)未沉上銅;

3�、鍍銅的深鍍能力差。

漸薄型孔無(wú)銅的成因:

在實(shí)際生產(chǎn)中���,漸薄型孔無(wú)銅屢見不鮮。究其原因�,無(wú)外乎是導(dǎo)電基材上(板電一銅或沉厚銅層)存在阻礙電鍍銅沉積的阻鍍層�。以下就這種在PCB線路板中阻鍍層的產(chǎn)生及預(yù)防進(jìn)行分析��。

在板電一銅或沉厚銅的下工序線路顯影過程中��,PCB線路板板面未交聯(lián)聚合的油墨溶解于顯影液����,含有油墨高分子的顯影液經(jīng)循環(huán)泵再次噴灑至PCB板面及孔內(nèi),此時(shí)如果后續(xù)的壓力水洗(含水洗水質(zhì))不足以將PCB板面及孔內(nèi)含油墨高分子的殘存物沖洗干凈����,那么殘存的油墨高分子化合物就會(huì)在孔壁反粘從而形成一層薄薄的阻鍍層,愈到孔中央���,清洗效果愈差�,阻鍍層出現(xiàn)的機(jī)率愈大��,小孔尤甚���,PCB線路板工藝技術(shù)過失(顯影段的多級(jí)水洗只是一個(gè)不斷稀釋殘留物的過程�,目的是將殘留物盡可能地稀釋)���。

明白高分子反粘阻鍍層是導(dǎo)致孔內(nèi)電銅層漸薄的罪魁禍?zhǔn)缀?��,問題的焦點(diǎn)就集中于保證孔內(nèi)的清洗效果以清除反粘的阻鍍層��。對(duì)癥下藥����,方能治本���。

此外�,處理現(xiàn)實(shí)問題的前提是必需正視��、尊重現(xiàn)有的生產(chǎn)條件����,如:線路和阻焊,干膜和濕膜共用顯影機(jī)�,水洗流量受環(huán)保限制等。

曾有企業(yè)寄希望于加大圖電前處理的微蝕量能除去孔內(nèi)阻鍍層�����,但遺憾的是于事無(wú)補(bǔ)���,反倒落下微蝕過度而導(dǎo)致孔無(wú)銅���。正確的解決方法應(yīng)該是強(qiáng)化顯影干制程的保養(yǎng),同時(shí)圖電前處理選用除油效果優(yōu)良的酸性除油劑����。

酸性除油劑能很好地解決此類孔銅自孔口至孔中央逐漸減薄的孔無(wú)銅現(xiàn)象,正確使用酸性除油劑需注意以下事項(xiàng):

1����、酸性除油劑水洗要求稍嚴(yán),要求水洗充分�,因其含有的濕潤(rùn)劑清洗不凈可能導(dǎo)致銅缸和鎳缸有較多的泡沫。

2����、酸性除油劑專為濕膜設(shè)計(jì),使用濕膜或者黑油的板���,如果孔內(nèi)鍍不上鎳或銅���,用酸性除油劑處理后可解決。對(duì)細(xì)線距干膜應(yīng)適當(dāng)降低開缸量����,控制酸性除油劑含量為4%����,防止過高的除油劑含量攻擊干膜線邊導(dǎo)致犬齒狀鍍層�,另外,酸性除油劑對(duì)干膜漸薄型孔無(wú)銅效果也不錯(cuò)�。

3、冬天是此類問題的高發(fā)時(shí)段(因氣溫低����,水洗性差),提高除油效果的最有效辦法是升溫(升高濃度貢獻(xiàn)不大����,還會(huì)加大水洗壓力),溫度一般控制30-35度��,過低的溫度不利于保證除油效果�;過高的溫度易發(fā)生除油劑攻擊油墨而導(dǎo)致滲鍍。在手動(dòng)線�����,還應(yīng)配合手動(dòng)搖擺�����、加裝過濾器來保證孔內(nèi)藥液貫通。